新着記事

新着記事を読む

トピック

ビジネスと社会情勢を変革しているキートレンド等についての記事です。

Company News

Keep up with the latest happenings at Dassault Systèmes.

設計・シミュレーション

今日の課題は、革新的な設計と製造によって解決され、シミュレーションによって改善されています。

ハイライト

当社のおすすめ記事です。

Design & Simulation

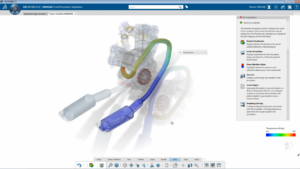

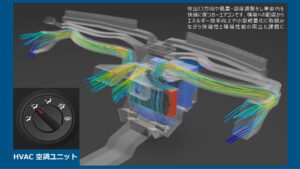

熱流体シミュレーションで革新的な製品開発を加速させよう

熱流体システム設計ではデザイナーやエンジニアが3Dモデルを作成し、それをCAE専任者に渡してCFD (Computational Fluid Dynamics) 解析とシミュレーションを行うのが一般的な流れです。この作業に数ヶ月を要し、その後更に物理的なテストを実施することもあります。Fluid Dynamics Engineerは革新的な設計コンセプトを探求しつつ設計改善のため日常的に熱流体の計算を行うエンジニアを対象としています。

Design & Simulation

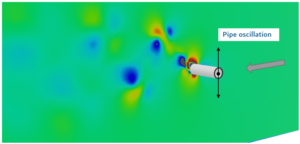

3DEXPERIENCEプラットフォームによる3次元渦励起(VIV)シミュレーション

3DEXPERIENCEプラットフォームを用いてパイプライン周りの渦励起(VIV)といった連成シミュレーションを実行いただけます。流体シミュレーションはFMKロール、非線形構造シミュレーションはSYEロールでご実施いただけます。

各ブランドの新着記事

当社の主なブランドの新着記事です。3Dモデリングや、バーチャルツインを用いたシミュレーション、ソーシャル、コラボレーション、インフォメーション・インテリジェンス等のアプリケーションについて詳しい情報をお知らせします。

読者登録はこちら

ブログの更新情報を毎月お届けします