【第10章 Simulation Governance】 83 : CAE活用場面と効果度

ダッソー・システムズの工藤です。今回のテーマは、CAEがどこまで有効に使われているかを理解し実践する上で、とても重要です。テーマ「CAE活用場面と効果度」がそのまま、このブログで述べてきたことの、まとめ的な側面でもあります。第44回「Vプロセスにおける性能設計と機能設計の役割」が今回と強く関連していますので、参照されることをお勧めいたします。

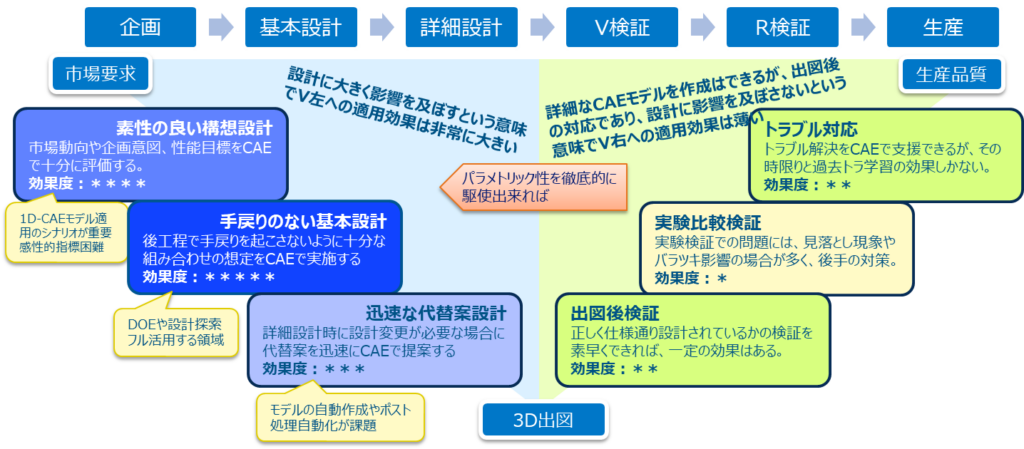

字の多い図で恐縮ですが、下図を説明することが今回の目的です。

読者のみなさんは、Vプロセスをいろいろな場面で見ることでしょう。この図は、CAEを活用する6つの場面が、Vプロセス上のどこに位置しているかをマップしています。また各場面においてCAEを活用する効果の度合いを*印の数(1~5で5が最高)で示しています。Vプロセスの一番左側から順番に説明していきましょう。

- 素性の良い構想設計

市場動向や企画意図、性能目標をCAEで十分に評価する。効果度:****

Vプロセスの最上流工程でのCAE適用です。この段階のごく初期では、計算シートなどを用いた当たり計算や過去設計情報をベースに検討することが行われます。仕様がある程度固まってくれば、いわゆる、1D-CAEを適用することができるようになります。ここでは、モデルの精度よりも、どんなシナリオを想定するかが重要になります。例えば、主要性能をどのサブ・ユニットに割り付けるかというシナリオは最も一般的です。あるいは、シナリオの種類もパラメータ化し大量の組み合わせ計算を行うことで、より下流工程での仕様変更にも対応できるような冗長性の高い基本設計を行うというのも、非常に魅力的な活用方法です。本ブログで関連しているところは、第6章想定設計を実現する(第43回~第48回)となります。特に、詳しい説明を知りたい方は、第46回「想定状況と意思決定とは」をご参照ください。この段階では、また要求仕様との連携が重要になります。なかでも、乗り心地とか、心地よい音といったような感性的要求指標をどのように定量的に表現して、設計仕様に落とし込むべきかは、古くて困難なテーマの一つです。この段階でうまくCAEを活用できれば、非常に効果が高いということで、*4つを付けています。5つでないのは、モデル化の難しさがあるためです。

- 手戻りのない基本設計

後工程で手戻りを起こさないように十分な組み合わせの想定をCAEで実施する。効果度:*****

実験計画法(DOE)や最適設計探索といったPIDO(Process Integration & Design Optimization)の技術をフル活用すると、劇的な効果がでる活用領域です。比較的詳細な1D-CAEやラフな3D-CAEモデルを、標準化(パラメータ表現)し、自動化することで、実に様々な適用シナリオが可能になります。本ブログの第2章自動化とパラメトリック性(第10回~第17回)と第3章設計探索とトレードオフ(第18回~第26回)のすべての記事が、この段階での活用方法を説明しています。なかでも、第14回「Zero Design Cycle Timeの衝撃」は、典型的な活用例となります。手戻りのない基本設計をすることはどんな製品設計にも必須のはずで、こうした活用を目指さないことは考えられないのですが、未だに十分に浸透しているとは言えないのが、この20年の大きな課題です。CAEを駆使して最大限の成果を出すことができる典型的な領域ということで、*5つを付けています。

- 迅速な代替案設計

詳細設計時に設計変更が必要な場合に代替案を迅速にCAEで提案する。効果度:***

詳細モデル化が可能な段階です。大きな仕様変更はできないものの、CAEモデルとしては精度の高い結果が出ることで、最終調整や出図前の確認のために、定量的な評価を行うことができます。強度・振動・衝撃・衝突・騒音・機構・流れ性能・冷却・電磁性能等々、要求に対してCAEで検証し、実験データがあるものはその比較検討ができていれば、出図後の試作・実験での対策検討を効率よく行うことができるはずです。万が一、どれかの性能が未達の場合には、CAEモデルを駆使して、可能な代替案を迅速に検討することができます。ブログでの関連テーマは、第59回「最短経路設計”で思考と判断を促す」です。この段階での活用効果は、それなりにあるけれども設計への影響はそれほど大きくないという意味で、*3つとしています。

- 出図後検証

正しく仕様通り設計されているかの検証を素早くできれば、一定の効果はある。効果度:**

出図後に図面通りのモデル化をすることで、非常に精度の高い検証を行うことができます。理想は、この段階でCAEでの検証を終えることで、次世代開発用の記録として、モデルと結果を残しておくという目的がメインになるでしょう。より進化した活用例として、自動車衝突性能、航空機や医療機器の認証において、CAEモデルがバーチャル正として使われるようなってきています。この段になりますと、モデルという結果だけではなく、モデルを作成するプロセス自体が認証対象になります。ISOと同様の考え方です。そういう意味では、SPDM(Simulation Process & Data Management)を活用することが必須となります。SPDMの活用はVプロセス全体のフェーズを対象としていますが、特にこのフェーズで最初に適用される場合が多いので、ここで述べました。このテーマについては、第7章設計品質標準化から知識化へ(第49回~第59回)がほぼ相当します。CAEとしての活用効果度は*2つです。

- 実験比較検証

実験検証での問題には、見落とし現象やバラツキ影響の場合が多く、後手の対策。:効果度:*

試作して実験したら設計仕様通りの性能が出ない場合やCAEでの予測と異なる場合も多々あるわけです。その違いの理由を検討するために、CAEが使われます。実は実験の方が想定している条件と異なっていたというケースも多いのです。よくあるのは、試作品の材料のバラツキや拘束条件への敏感さなどでしょうか。もちろん、見落としている実現象がある場合もあり、どういった要因が設計とCAEの想定と実験条件が異なっているのかを判断するのは、設計・実験・CAE間の高度な検討力と協力が必要になります。こうした経験を糧にロバスト設計の必要性を理解し、出図前に実施することで、バラツキの課題を回避できる可能性が高くなります。設計の手戻りが発生してしまうという意味では、残念ながら活用効果は限定的なので、効果度は*1つです。

- トラブル対応

トラブル解決をCAEで支援できるが、その時限りと過去トラ学習の効果しかない。効果度:**

試作製品の実験や稼働確認、まれに量産品で不具合が出る場合もあるわけです。不具合現象再現と対策支援のためにCAEが使われますが、対策以前に現象の再現に苦労する場合も多く、労多くして効果少なくという面も否めません。設計時には想定していなかったような複雑な要因が絡む場合は、現象を深く理解した上での高度なモデル化が必要になることもあり、熟練設計者と実験担当者とCAE専任者との密度の濃い検討が必要になります。たいへんな作業になることと、設計の手戻りが発生してしまうという意味では、CAE的には残念ながら活用効果が薄いわけですが、設計上は大問題になるケースが多いので、このような経験をして解決できれば、大きなノウハウになります。効果度は、*2つとしています。

今回は、CAEをどのような場面でいかに活用すれば、より大きな(設計への)効果が出るのかという非常に重要なテーマでした。活用場面をしっかりと意識してCAEを適用するのと、単に便利だから、使わざるを得ないからという理由で漫然と使うのでは、その後の活用の進展において雲泥の差が出てきます。5年後にもV右側で苦労しながら使っているのか、ある程度V左側での活用場面が増えているのかで、設計の品質がまったく異なるであろうことは、想像に難くありません。